Collage Direct

Procédé

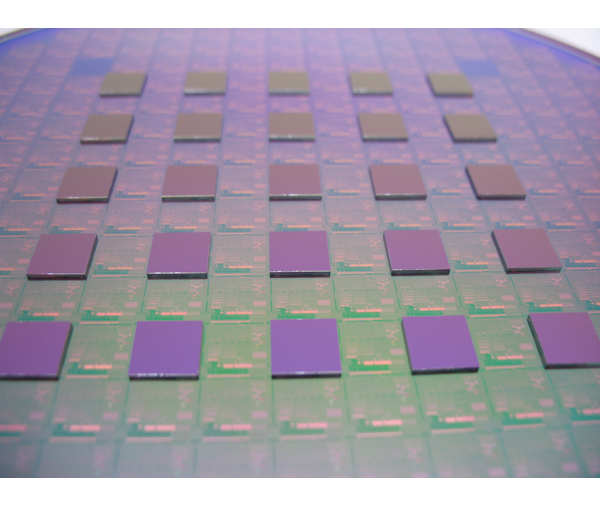

Le collage direct / hybride, utilisé pour assembler deux composants, offre trois grands avantages :

- Faible force d’assemblage

- Procédé d’assemblage à température ambiante

- Cycle de process court

Il constitue cependant un défi au niveau de l’étape d’assemblage: les composants doivent présenter un très haut niveau de propreté.

Avantages technologiques

Le procédé d’assemblage se passe à faible force et à température ambiante, ce qui permet une haute précision d’assemblage pour les interconnexions haute densité, en évitant la dilatation thermique des différents matériaux.

Afin d’obtenir une soudure sans vide, les étapes d’alignement et d’assemblage doivent se faire dans un environnement sans particule. Cela est rendu possible par l’utilisation de matériaux spéciaux et une gestion méticuleuse du flux d’air.

Tous ces avantages permettent d’atteindre les cadences élevées nécessaires pour l’adoption à grande échelle de l’intégration 3D.

Tous ces avantages permettent d’atteindre les cadences élevées nécessaires pour l’adoption à grande échelle de l’intégration

Une longue expérience

En 2009, SET, en partenariat avec le CEA-Leti, ST-Microelectronics, ALES et le CEMES-CNRS, démarre un projet collaboratif nommé PROCEED, avec le soutien de Minalogic et du gouvernement français (FUI – Fond Unique Interministériel).

SET démontre avec succès la faisabilité de l’approche Die-to-Wafer par collage direct / hybride, avec une précision < 1μm, grâce à sa FC300 spécialement conçue pour le projet. Ce succès a fait l’objet de nombreux articles.

Fin 2015, SET rejoint l’IRT Nanoelec pour concevoir un Flip-Chip Bonder rapide et de haute précision dédié au collage direct / hybride. Capitalisant sur l’expérience du projet PROCEED, SET a conçu et développé la NEO HB pour la production.

En 2019, SET lance la NEO HB lors de SEMICON Taiwan, répondant ainsi aux besoins de haut débit nécessaires à l’adoption généralisée de l’intégration 3D.

de

de zh

zh en

en fr

fr